Buchcover, Eiskarten, Etiketten, Postkarten – sie alle werden oft durch Folienbeschichtungen optisch aufgewertet, aber auch haltbarer und wasserabweisend gemacht. In Offset- bzw. Digitaldruckereien und Copy Shops gehört dieses Veredeln von Papier zum täglichen Geschäft. Die Fetzel Maschinenbau GmbH aus Thüringen in Vorarlberg hat die richtigen Maschinen dafür. Sie hat sich als Spezialist für Kaschiermaschinen, Laminatoren und CNC-Zerspanung innerhalb von knapp vier Jahrzehnten einen hervorragenden Namen erarbeitet.

Folie vs. Lack

Optisch unterscheidet sich lackiertes Papier grundsätzlich wenig von foliertem. Durch die Folie ergibt sich jedoch eine höhere Oberflächenqualität. Wer es schon einmal versucht hat, der weiß Bescheid: Wenn sich Papier nur sehr schwer bis gar nicht zerreißen lässt, dann ist mit ziemlicher Sicherheit eine Folie drauf. Außerdem haben Druckereien verschiedene Folien wie etwa Glanzfolien, Mattfolien und mittlerweile auch Soft-Touch-Folien, bei denen es um die Haptik geht, und strukturierte Folien im Angebot.

Auf die Details kommt es an

Mit einer neuen Anlage – der Thermokaschiermaschine TLM in der 5. Version – haben die Vorarlberger eine Lösung im Angebot, die sich in wesentlichen technischen Punkten von jenen des Mitbewerbs abhebt. Thomas Fetzel, Inhaber und Geschäftsführer des Unternehmens, erläutert: „Der Kernprozess ist der gleiche. Speziell ist bei uns aber der besonders exakte und stabile Aufbau der Maschine. Es gibt Papier/Folien-Kombinationen, die mehr Druck und Kraft benötigen. Unsere Maschine kann solche Kräfte aufbringen. Zudem unterscheiden wir uns im Bereich der Zuführung bei der Vereinzelung des Papiers.“

Vereinzelung als Herausforderung

Normalerweise wird die Bogen über Saugnäpfe angehoben und über das Einblasen von Luft vereinzelt. Fetzel: „Der Nachteil dabei ist, dass man dafür sehr viel Fingerspitzengefühl und Erfahrung braucht, um die Vereinzelung optimal einzustellen. Diese Einstellungen hängen von verschiedenen Faktoren ab: zum Beispiel dem Papier, seiner Statik, der Luftfeuchtigkeit des Lagers und natürlich des Papiers.“ Da das Kaschieren in der Druckerei aber im Grunde ein Nebenprozess ist, stehen nicht immer Spezialisten an der Anlage. Das Einstellen der Vereinzelung kann also schnell zur echten Herausforderung werden.

Der „kleine“ Unterschied

Die Vereinzelung auf der TLM500 wurde mit einem speziellen System verwirklicht. Dieses funktioniert wie ein Tornado. Thomas Fetzel: „Ein hochdrehender ‚Impeller‘ verursacht einen Unterdruck der von außen gar nicht spürbar ist. Dieser hebt den Bogen ab und kann sehr gut gesteuert werden – über die Drehzahl des Tornados.“ Damit ist es möglich Rezepturen zu

hinterlegen, die vorprogrammierte Abläufe gewährleisten. Nun kann sich durch die Eingabe der Papierdaten am Touchscreen das System weitestgehend selbstständig anpassen.

Papier wird in schuppenform abgelegt

Eine weitere Besonderheit beim Kaschieren ist das schuppenförmige Übereinanderbringen der Bögen, denn zwischen den Blättern darf kein Spalt entstehen, da ansonsten die Folie auf der Walze kleben könnte. „Die Ausprägung der Schuppen können wir gut mit einem Servoantrieb beeinflussen. Zudem können wir neben der Schuppenlänge auch einstellen, ob die Bögen über- oder unterschuppt werden“, erklärt Fetzel. „Gleichzeitig haben wir an der Maschine eine Schlupfkompensation. Damit erkennt das System wenn einmal ein Bogen durchrutscht, und nimmt blitzschnell eine entsprechende Korrektur vor.“

Kompakt und flexibel

Bei herkömmlichen Anlagen ist der Anleger für gewöhnlich fix an der Einheit angebaut, damit die Konstruktion einfacher wird und die Genauigkeit gewährleistet werden kann. Thomas Fetzel: „Wir können den Anleger, der bei uns auf Rollen gelagert ist, zusätzlich mit einem Handgriff wegfahren und ebenso den Abstapler. Das ermöglicht den leichten Zugang zu den Kaschierwalzen und die Bestückung der Folien ohne Verrenkungen. Auch die Reinigung oder – falls nötig – der Tausch der Walzen wird damit deutlich einfacher und es muss nicht gleich die halbe Maschine zerlegt werden.“ Ein Vorteil der besonders zum Tragen kommt, wenn an einem Tag viele verschiedene Aufträge abgearbeitet werden und die Papiere und Folien dadurch oft gewechselt werden müssen.

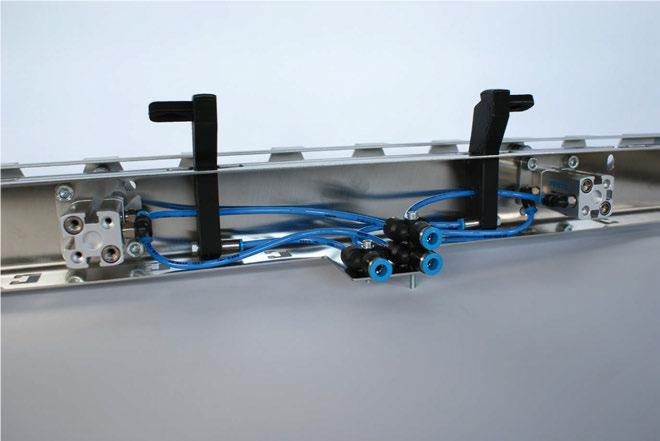

Automation von Festo

Von einem Papierstapel ausgehend, der von einer Druckmaschine in die TLM500 gebracht wird, vereinzelt der Tornado die Bögen. An der danach folgenden Kaschierwalze arbeiten ADNH-Hochkraftzylinder mit Schnellentlüftung VBQF von Festo, die mit einer Kraft von rund 30 kN die Kaschierwalzen zusammendrücken und das Papier mit der Folie verbinden. „Die Schnellentlüftung sorgt dafür, dass bei einem Stopp die Folie nicht an der Walze kleben bleibt“, sagt Fetzel. „Ein Stopp erfolgt zum Beispiel, wenn kein Papier mehr nachkommt. Das erkennt ein direkt vor den Walzen platzierter Sensor und gibt das Signal zum Öffnen an die Walzen.“

Dann geht es weiter zur Reckeinheit, um das Papier, falls nötig, wieder „geradezubiegen“. Vor allem bei dünneren Papieren kann es zur sogenannten „Schüsselbildung“ (Curling) kommen und die muss wieder entfernt werden (Decurling). Thomas Fetzel: „Auch hier sind zwei Walzen im Einsatz, wobei eine in ihrem Winkel zur anderen verstellbar ist, um das Papier durch Spannen wieder auszurichten. Bei dickeren Papieren – etwa für Postkarten – ist das nicht notwendig.“

Gezielter Riss

Im nächsten Arbeitsschritt – der Perforierrolle – sorgt ein Rundzylinder DSNU dafür, dass die Kante der Folie gezielt und gewollt beschädigt wird. Dazu wird ein Rad mit scharfkantigen Diamantsplittern bestückt, die sich in die Oberfläche der Folie bohren und diese verletzen. Ein DSNU-Rundzylinder hält das Rad permanent geschlossen. Ein Proportionalventil sorgt für den richtigen Druck des Rades und verletzt so die Folienkante über die gesamte Länge.

Danach steuern Schnellschaltventile MHE2 beidseits der Maschine ADN-Zylinder, die durch ein blitzschnelles, zeitversetztes Senken von Walzen für ein exaktes Abreißen der bereits verletzten Folie sorgen. Je nach Folie muss der Zeitversatz verändert werden können, um so eine größere oder kleinere „Schere“ zu bekommen. Thomas Fetzel: „Die Bögen zu schneiden wäre aufwendiger und aufgrund des Tempos nicht so genau. Zudem würde – da die Bögen überschuppt liegen– durch den Schnitt das Material geknickt und etwas weggeschnitten werden. Dank dem Einreißen steht nun an der Papierkante keine Folie über. Damit lässt sich das Papier später perfekt anlegen und exakt beschneiden.“

Luftteppich mit 3D-Druck

Abschließend bewegen geführte Zylinder ADNGF den „Jogger“, der für einen geraden Bogenstapel nach dem Kaschieren sorgt. Fetzel: „Wir wollten keine zusätzliche Führung haben, deshalb haben wir diese Aufgabe den Zylindern überlassen. So gewährleisten wir auch langfristig große Präzision.“ Die Einheit hat neben dem Ausrichten des Papiers noch eine zweite Funktion: Nämlich die Bögen zuverlässig in den Abstapler zu transportieren. Thomas Fetzel: „Gerade bei großen und dünnen Bögen die einseitig mit einer Folie beschichtet sind, ist die Gefahr groß, dass sie am nächsten Blatt festkleben. Deshalb legen wir einen Luftteppich über jedes Blatt, damit das Papier über den Bogen, der schon drinnen liegt, hineingleitet.“

Im 3D-Druck-Verfahren wurden dazu spezielle Teile gefertigt, die einen Luftkanal beinhalten und somit für den optimalen Luftteppich sorgen. „Das war für uns äußerst hilfreich, da diese Komponenten sehr klein sind, die Luftdüsen aber in der exakt richtigen Richtung positioniert sein müssen“, erläutert Thomas Fetzel. „Einen klassischen Pneumatik- Anschluss hätten wir hier nicht untergebracht.“

Druck dynamisch regeln

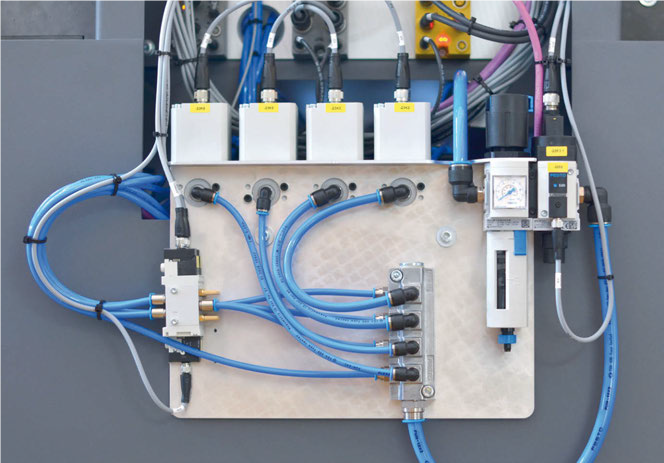

Das Herz der Pneumatik ist eine Wartungseinheit MSB4 mit integrierten Druckschaltern. Vier Proportional-Ventile VPPE regeln dynamisch die Anpresskraft zwischen den Laminierwalzen, den Transportwalzen und auch beim Andrücken der Perforierrolle. Außerdem werden die Ausblasdüsen am Jogger mit einem variablen Druck versorgt. „Diese adaptive aber gleichzeitig präzise Regelung macht uns in der Praxis äußerst flexibel“, erklärt Fetzel begeistert. Dadurch werden etliche Features der Anlage erst möglich. Zudem versorgen zwei VUVG-Ventile die Aktoren

und erledigen damit auch den Rückhub der Rollen.

„Wir haben mit Festo seit Jahrzehnten eine enge Partnerschaft. Dank der exzellenten Beratung und Betreuung sind etliche wirklich interessante technische Lösungen entstanden. Außerdem haben wir Kunden im Ausland – die schätzen den internationalen Support von Festo ebenso wie wir. Es gibt viele Kunden, die Festo Komponenten sogar vorschreiben – und wenn nicht, dann steht aus unserer Sicht auf jeden Fall Festo drauf“.

Für weitere Informationen zum Unternehmen Fetzel, klicke hier.

Bei Fragen zur Anwendungslösung kontaktiere uns einfach per E-Mail oder hinterlasse einen Kommentar unter dem Beitrag.

TEILEN UND EMPFEHLEN

Hinterlasse einen Kommentar